硫酸亞鐵去除涂裝廢水總磷試驗效果

涂裝是汽車生產過程中的重要環(huán)節(jié),,會產生大量涂裝廢水,,其中在預處理的表調工藝和磷化工藝中會產生大量含有磷、磷酸鹽以及鎳等離子的廢水,,具有高污染和劇毒性,,如果未經處理直接排放到自然環(huán)境中,會對當?shù)厣鷳B(tài)環(huán)境造成難以估量的嚴重污染,。目前工業(yè)磷化廢水的處理方法主要有:生物法,、吸附法、電解法,、絮凝沉淀法等,,其中以絮凝沉淀法應用最為廣泛。受市場價格因素影響,在磷化廢水工藝處理中原使用的PAC(聚合氯化鋁)價格一路走高,,擬采用硫酸亞鐵代替PAC做為絮凝劑處理磷化廢水,。

在工業(yè)污水處理中,硫酸亞鐵作為絮凝劑具有以下優(yōu)點:沉降速度較快,、沉降顆粒大,、沉淀物密集、密度較大,、除色效果比較好(在處理有色廢水時有非常好的表現(xiàn)),是一種無毒物質并且對生物生長是有益的,,不會改變原有處理工藝,是一種便宜,、好用,、有效的絮凝劑。

實驗方案

單因素實驗:考察硫酸亞鐵投加量(100,、200,、300、400,、500,、600 mg/L)、pH(3,、5,、7、9,、11,、13)、攪拌時間(5,、10,、15、20,、30 min),、攪拌轉速(50、100,、150,、200、250,、300 r/min),、沉降時間(5、10,、15,、20,、25、30,、40 min)對總磷去除率的影響,。

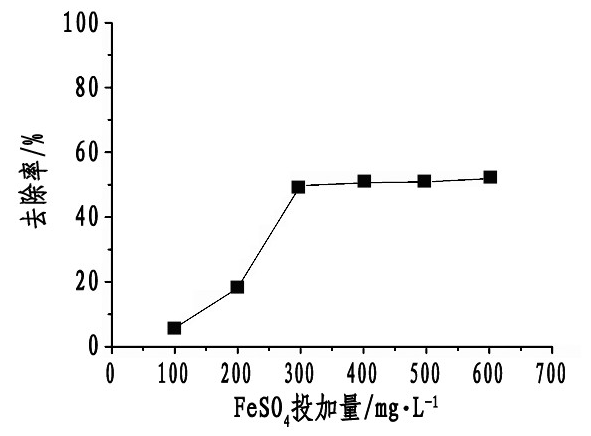

硫酸亞鐵投加量對總磷去除率的影響

由上圖可知,當投加量從100 mg/L增加到300 mg/L時,,硫酸亞鐵混凝劑投加量與總磷去除率呈現(xiàn)正相關,,增加到300 mg/L時,總磷去除率可達49.76%,。然而,,隨著投加量繼續(xù)增加,總磷去除率增加不明顯,,甚至略有降低且污泥沉淀量明顯增多,。分析原因,硫酸亞鐵作為絮凝劑主要是通過離子交換形成絮狀沉淀達到除磷效果,當硫酸亞鐵投加量達到一定濃度后,,反應已基本達到平衡,,綜合考慮硫酸亞鐵的最佳投加量為300 mg/L,。

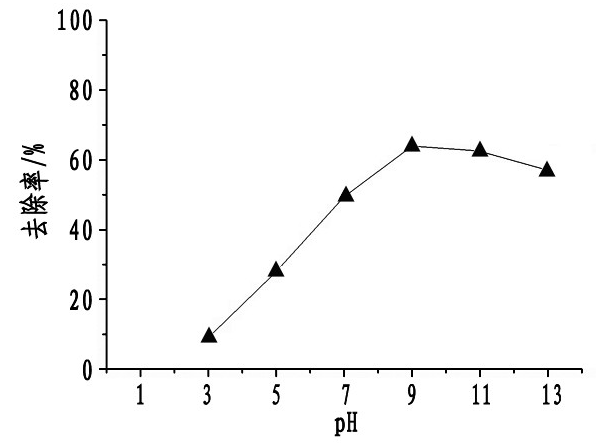

pH對總磷去除率的影響

由上圖可知,,廢水pH在3-9范圍內,總磷去除率隨廢水pH的升高不斷增加,,pH值為9時,,總磷去除率達到最高63.94%,之后隨著pH值繼續(xù)升高,總磷去除率逐漸降低,。分析原因可能是隨著溶液pH的不斷增大,,溶液中的OH-濃度在不斷增加,而OH-的增多將會影響溶液中Fe3+和Fe2+,使它們直接生成紅褐色和白色的沉淀,,從而降低絮凝效果,。因此,建議反應選取的最佳pH為9,。

攪拌時間對總磷去除率的影響

攪拌時間對總磷去除率的影響,。攪拌時間從0增加到15 min時,總磷去除率不斷增加,,15 min后基本不再變化,。攪拌的主要目的是加速硫酸亞鐵的均勻混合,結合實際,,攪拌時間選用15 min最適宜,。

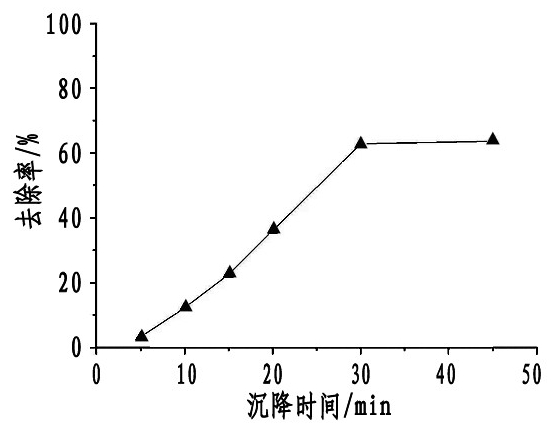

沉降時間對總磷去除率的影響

由上圖可知,在前30 min內,,總磷去除率隨著沉降時間的延長而增加,,但當沉降時間大于30 min后,,隨著時間的延長,去除率幾乎沒有變化,,說明在30 min時,,沉淀絮體已經基本沉淀完成。溶液沉降的目的是使懸浮的污染顆粒物沉降到溶液底部,。因此當溶液中懸浮物沉降完全的時候,,繼續(xù)靜置將不會再有明顯效果。結合實際生產需要,,沉降的最佳時間為30 min,。

得出結論:采用硫酸亞鐵作為絮凝劑處理磷化廢水,通過單因素實驗和響應面優(yōu)化實驗進行工藝條件優(yōu)化,,經過分析,、計算和修正,得到絮凝工藝的最佳條件是:硫酸亞鐵投加量310 mg/L,、沉降時間30 min,、pH值為9、攪拌時間15 min, 該工藝條件下,,總磷的去除率可以達到87.68%;各因素對總磷去除率影響的大小依次是:硫酸亞鐵投加量(A)>攪拌時間(D)>pH(C)>沉降時間(B),證明用硫酸亞鐵替代PAC作為絮凝劑處理磷化廢水是切實可行的,。

相關文章:----------------污水除磷該用聚合硫酸鐵還是三氯化鐵?

相關文章:----------------污水除磷該用聚合硫酸鐵還是三氯化鐵?